2016年08月31日

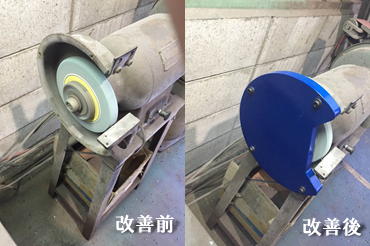

社内改善

普段使用している道具など、他人の目からみたら危険に感じる物や場所があると思います。

普段使用している道具など、他人の目からみたら危険に感じる物や場所があると思います。

今回、自社で使用しているグラインダーの側面カバーが外れて無くなっていたので側面カバーを製作して取り付けました。

使用者にとっては当たり前で、使い慣れてしまい危険を忘れてしまっていますが、

怪我をする前に、気が付いたら対策や修理を施して、安全で使いやすい道具や環境作りにこれからも取り組んでいきたいと思います。

改善クラブ T.O.

2015年08月27日

ブログのヘッダー画像

WEB研究会から、このブログのヘッダー画像(一番上にあるタイトル部分の画像)を作って欲しいとの依頼がありました。

WEB研究会から、このブログのヘッダー画像(一番上にあるタイトル部分の画像)を作って欲しいとの依頼がありました。

ほんのわずかな期間でしたが、WEB製作の基礎を学んだ事があるので、その知識が活かせる時が来たっ!と頑張って作業しました。

画像の切り抜きに特に時間がかかったのですが、一番頭を使ったところは…やはり、デザインをどうするかでした。

依頼を頂いたのがこれからが夏本番という時期でしたので、最初は入道雲のような白い丸を背景にしようかな、とイメージしていたのですが、

「それなら…四季に合わせたものを作ってみても面白いかも」と思い、春夏秋冬それぞれをイメージした画像を作ってみることにしました。

もちろん、オールシーズンでも使えるようなものも考えたのですが……。

実際どんなものが出来上がったかは…今後のお楽しみということで。

改善クラブ I.Y.

WEB研究会から一言…

ご協力して頂いたI.Y.さん、ありがとうございます!

作って頂いたヘッダー画像は定期的に変更していきたいと思っていますので、

今後ヘッダー画像の変化にも注目してみてください!!

2014年08月29日

改善活動

日頃から社員全員参加で改善活動を行なっています。

日頃から社員全員参加で改善活動を行なっています。

7月に提出された改善提案の一例です。

使う頻度の少ない径の栓ゲージに防錆油を付けてビニールをかぶせ、

空気を抜いた状態で輪ゴムを縛ることで錆を予防するという改善提案です。

身の回りの何気ない事でも、気づくことで改善することができます。

これからも、より良い環境を考えた改善活動を取り組んでいきたいです。

改善クラブ

2013年02月28日

改善活動からの報告

工具サンプル写真

工具サンプル写真

製造部ジグボーラ 担当者より優れた工具を紹介します。

微細加工に適した内径仕上げ工具です。

加工事例

内径Φ20H7仕上げ深さ100mmボ―リング加工するには・・・???

仕上げる工具と技術・経験が必要となります。

加工難易度は・・??

内径が深い為 面粗度が悪い

内径がテ―パになって公差はずれ、数ミクロン小さくなる

加工時間がかなり掛ります。

上記の加工の難しさを解消する工具がこれだ。

自社性開発工具の紹介 (製造部 H・H氏)

使用目的 : 内径の面粗度を上げる・内径公差ミクロン仕上げ

内径加工範囲 : 内径Φ10~Φ200まで対応可能です

材質適用範囲 : 鉄・鋳物・アルミ・銅・その他

(材質により先ブラシ交換可能です

使用効果 : 加工時間の短縮できます。

: 面粗度が良くなります。

: 寸法公差ミクロン単位で保証ができます

今後も良い改善活動が実施できるよ努力していきます

2012年08月31日

改善活動グループから報告

VE提案 改善名 安全対策

VE提案 改善名 安全対策

組付工場から一歩出ると車道です。

作業者・車両が工場出入り口の安全確認が困難で

危険でした。

安全確認が出来るよう、安全ミラーを設置することを

提案

安全ミラーを設置しました。

出入り口の安全確保ができました。完璧かな?!

安全を守るのは人です、安全を常に意識して注意しましょう!

2009年02月27日

面取り加工機の改善

写真は、この業界ならどこにでもありそうな面取り機です。(かなり古いですが…)

写真は、この業界ならどこにでもありそうな面取り機です。(かなり古いですが…)

今回は、この面取り機を改善してくれました。

改善箇所は、写真の○部分です。

面取り機が小ぶりのため、大きなものを面取りしようとすると、

材料が下に傾いて落ちそうになり、上手く面取りできない、そして危険でした。

そこで、面取り機の左右に補助の受けを取り付けました。

すると、大きな材料の面取り作業が、危険も少なく、簡単に面取りが出来るようになりました。

この面取り機を改善してくれた「O・一男」氏は、

「安全かつスムーズに面取りがデキ~ルよ (* ̄ー ̄)エヘヘ」

といっておりました。

2009年02月25日

天井から…

写真は、我が社の事務所です。

写真は、我が社の事務所です。

我が社に来たことのある方なら、写真を見て(・_・?)...ン?と思われるかもしれません。

天井から……正確には蛍光灯から1本ずつヒモが…。

(写真をクリックすると、多少見やすくなるかもしれません)

そうです。電気の無駄使い防止のため、すべての蛍光灯を、単独でも消すことができるように改善いたしました。

以前までは、スイッチを入れると、一列すべての電気がつくようになっていたので、

人がいないところも、お構いなく一生懸命明るくしておりました。

しかしこれは、はっきり言ってムダ!!

地球に優しい企業を目指しています。

(本音は経費削減ですが…。)ここが ポイントd( ̄  ̄)

2009年01月20日

円筒研磨 改善2

円筒研磨 改善1 のつづき

円筒研磨 改善1 のつづき

どのように改善したかといいますと、まず問題は、仕上げ中に

{{{{(+ω+)}}}}ビィィッ~~~~~~と音が鳴り

潤滑油が流れ込むためスライドが勝手に動き出し困っていたので、

それなら、起動中(研削中)は、潤滑装置が作動しなければ問題ない、

ってな訳で、起動中は、潤滑装置への供給電源を遮断するよう、制御盤内(写真)の

リレーを組み替えました。

そうすることにより、仕上げ中は潤滑装置が動き出すことはなく、

寸法もバッチリ決められるようになりました。

逆に、潤滑油が一切供給されないと困りますが、

そこは、仕上げが終わり砥石を戻した際、潤滑油が供給されるようにしました。

と、わかった振りして書いてますが、書いている本人は、制御盤やら何やらと言われても実はさっぱりわかりません。

ただ、私も約3年ぐらいは、この機械で作業をしておりましたので、

作業者に優しい、非常にありがたい改善だと思い紹介させていただきました。

2009年01月16日

円筒研磨 改善1

今回は円筒研磨機の改善を紹介します。

今回は円筒研磨機の改善を紹介します。

まず、写真の説明から…。

この写真は、円筒研磨機の横にある潤滑装置です。

この潤滑装置には、タイマーが取り付けられており、約15分間隔でスライド面に

潤滑油を供給し、滑らかに機械が作動するようにします。

しかし、このなくてはならない潤滑装置が、今回改善をすることとなった

困った(≧_≦;)イタズラをします。どんなイタズラをするかと言いますと、

約15分間の沈黙を破り、潤滑装置が作動すると、

{{{{(+ω+)}}}}ビィィッ~~~~~~

と音がするのですが、その音が問題ではなく、

潤滑油がスライド面に流れこんだことにより、スライド面が勝手に動き出し、

製品精度に狂いが生じてしまうのです。

ワークから、砥石が離れていくのならまだしも、

ワークの方に向かって砥石がスライドするため厄介なのです。

最後の最後で、10μや5μ(1mmの1/100や5/1000)の寸法公差を仕上げている時に

{{{{(+ω+)}}}}ビィィッ~~~~~~

となって、潤滑装置が作動すると、あっという間に「はい!不良!!」となってしまうのです。そこで、この機械の「悪いクセ」を改善することになったのですが…

どのように改善したかは、また次の記事で紹介します。

円筒研磨 改善2 へつづく

カテゴリ 改善 をはじめから読む方はこちらから ⇒ GO!

2008年11月14日

こぼれません 其の二

こぼれません 其の一 のつづき

こぼれません 其の一 のつづき

今回、発表してもらった マシーン の製作者R・T君は、

「不良となった廃材や、家にあるものを組み合わせて、昼休憩の時間を利用して造りました。」と言っておりました。

へえぇぇっ~~~!!<(゜◇゜;)> と皆で驚きつつ、

製作者R・T君が突然坊主頭になっていたことにも驚きました。

(驚いたと言うよりも笑った)

皆、作業が効率よく出来るよう、楽になるように、いろいろなアイデアを考えて、

おもしろい改善や、納得、共感できる改善を出してくれています。

次回はどんな改善が出てくるのか楽しみです。

次の改善はこちらから ⇒ GO!

カテゴリ 改善 をはじめから読む方はこちらから ⇒ GO!

ブログ管理者

WEB研究会

▽知立機工のご紹介

金属加工・機械加工・旋盤・マシニング・プレス・フライス・溶接・ダイカスト 困った時は知立機工にお任せください!

- サイト内検索

- カレンダー

- 月別の日記一覧

-

- 2024年05月 (1)

- 2023年12月 (2)

- 2023年09月 (1)

- 2023年06月 (2)

- 2023年03月 (1)

- 2023年01月 (1)

- 2022年10月 (1)

- 2022年09月 (1)

- 2022年07月 (1)

- 2022年05月 (1)

- 2022年02月 (1)

- 2022年01月 (1)

- 2021年11月 (2)

- 2021年09月 (1)

- 2021年07月 (1)

- 2021年06月 (2)

- 2021年03月 (1)

- 2021年02月 (1)

- 2021年01月 (1)

- 2020年11月 (1)

- 2020年09月 (1)

- 2020年08月 (2)

- 2020年07月 (1)

- 2020年05月 (1)

- 2020年04月 (1)

- 2020年03月 (1)

- 2020年02月 (1)

- 2020年01月 (1)

- 2019年12月 (2)

- 2019年10月 (1)

- 2019年09月 (1)

- 2019年08月 (1)

- 2019年07月 (2)

- 2019年05月 (1)

- 2019年04月 (1)

- 2019年03月 (1)

- 2019年02月 (1)

- 2019年01月 (1)

- 2018年12月 (1)

- 2018年11月 (2)

- 2018年09月 (1)

- 2018年08月 (1)

- 2018年07月 (1)

- 2018年06月 (1)

- 2018年05月 (1)

- 2018年04月 (1)

- 2018年03月 (1)

- 2018年02月 (1)

- 2018年01月 (2)

- 2017年12月 (2)

- 2017年10月 (1)

- 2017年09月 (1)

- 2017年08月 (1)

- 2017年07月 (2)

- 2017年05月 (1)

- 2017年04月 (1)

- 2017年03月 (1)

- 2017年02月 (1)

- 2017年01月 (1)

- 2016年12月 (1)

- 2016年11月 (1)

- 2016年10月 (1)

- 2016年09月 (2)

- 2016年08月 (1)

- 2016年07月 (1)

- 2016年06月 (1)

- 2016年05月 (3)

- 2016年04月 (1)

- 2016年03月 (1)

- 2016年02月 (1)

- 2016年01月 (1)

- 2015年12月 (2)

- 2015年10月 (1)

- 2015年09月 (1)

- 2015年08月 (2)

- 2015年07月 (1)

- 2015年06月 (1)

- 2015年05月 (1)

- 2015年04月 (1)

- 2015年03月 (1)

- 2015年02月 (1)

- 2015年01月 (2)

- 2014年11月 (1)

- 2014年10月 (1)

- 2014年09月 (1)

- 2014年08月 (1)

- 2014年07月 (1)

- 2014年06月 (1)

- 2014年05月 (1)

- 2014年01月 (1)

- 2013年12月 (1)

- 2013年11月 (1)

- 2013年09月 (1)

- 2013年08月 (1)

- 2013年07月 (1)

- 2013年06月 (1)

- 2013年05月 (2)

- 2013年04月 (1)

- 2013年03月 (1)

- 2013年02月 (1)

- 2013年01月 (1)

- 2012年12月 (1)

- 2012年10月 (2)

- 2012年08月 (2)

- 2012年07月 (1)

- 2012年06月 (1)

- 2012年04月 (1)

- 2012年03月 (1)

- 2011年12月 (1)

- 2011年11月 (1)

- 2011年09月 (1)

- 2011年08月 (1)

- 2011年04月 (1)

- 2011年02月 (2)

- 2010年01月 (1)

- 2009年11月 (1)

- 2009年09月 (2)

- 2009年08月 (2)

- 2009年07月 (4)

- 2009年06月 (3)

- 2009年05月 (2)

- 2009年04月 (5)

- 2009年03月 (5)

- 2009年02月 (6)

- 2009年01月 (8)

- 2008年12月 (9)

- 2008年11月 (9)

- 2008年10月 (9)

- 2008年09月 (2)

- 2008年08月 (2)